環(huán)氧地坪系列

運動場系列

聯(lián)系我們

公司地址:深圳市龍崗區(qū)平湖街道平湖社區(qū)鳳凰大道33號坤宜福苑11號樓310

工廠地址:廣東省東莞市橋頭鎮(zhèn)東山路綜藝高新產(chǎn)業(yè)園廠房B棟一樓

手機(微信):13590345552

公司客服:0755-84674858

工廠地址:廣東省東莞市橋頭鎮(zhèn)東山路綜藝高新產(chǎn)業(yè)園廠房B棟一樓

手機(微信):13590345552

公司客服:0755-84674858

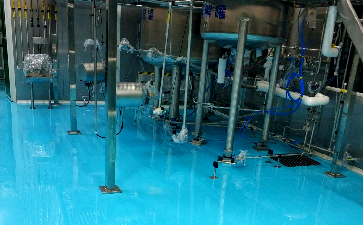

彩色透水混凝土

大上實業(yè)(深圳)有限公司專業(yè)承接彩色透水混凝土施工。我們有豐富的施工經(jīng)驗,多項大型廣場、人行道、園林綠道、露天停車場等工程案例。我們只用高強度的增強劑和優(yōu)質(zhì)的石子和顏料,確保產(chǎn)品不脫粒、不褪色、透水率高,且承載力能夠達到C25混凝土的承載標(biāo)準。歡迎來電咨詢!

技術(shù)與造價咨詢:

彭先生:13590345552 (微信同號)

彭先生:13590345552 (微信同號)

產(chǎn)品介紹

透水混凝土是由石子、水泥、增強劑(膠粘劑)、水制備而成的,因為不需要砂子,所以也被叫為無砂混凝土。攤鋪完成凝固后會形成蜂窩狀的細小孔隙,因此還被稱為多孔混凝土。擁有這些孔隙,雨水能夠快速的滲漏到泥土層,使表面不存積水的同時為周邊植物更好的補充水分,高溫時還能將地下水蒸氣釋放,降低表面的熱量。通常將透水混凝土鋪裝于廣場、停車場等會被稱為透水地坪或彩色透水地坪,而將其鋪裝于人行道或園林步道會被稱為透水路面或彩色透水路面。

透水混凝土的優(yōu)勢:

1.補充地下水源

透水混凝土能夠使雨水迅速的滲入地表,還原成地下水,使地下水資源得到及時補充,保持土壤濕度,改善城市地表植物和土壤微生物的生存條件;

2.減少積水

透水混凝土無表面積水和夜間反光,提高了車輛、行人的通行舒適性與安全性,雨天路面無積水,避免輪胎與路面的水膜的形成,縮短剎車距離提高行車安全性;

3.減少噪音

透水路面上大量的孔隙能夠吸收車輛行駛時產(chǎn)生的噪音,營造安靜舒適的環(huán)境;

4.緩解熱島效應(yīng)

透水混凝土具有較大的孔隙并與土壤相通,能積蓄較多的熱量和水分,有利于調(diào)節(jié)城市的生態(tài)環(huán)境,緩解熱島效應(yīng);

5.防止內(nèi)澇

當(dāng)集中降雨時,能夠減輕排水設(shè)施的負擔(dān),防止城市內(nèi)澇,避免對公共水域的二次污染。

透水混凝土、彩色透水地坪、透水路面施工工藝

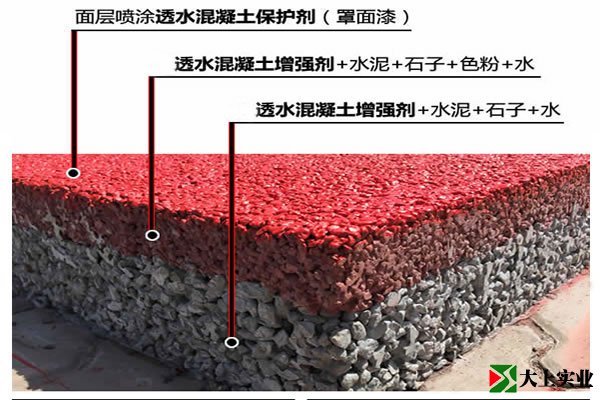

一、材料的組成:

彩色透水混凝土主要由水泥、增強劑、碎石、水以及著色劑、封閉保護劑組成。

(1)水泥應(yīng)采用強度等級不低于42.5級的硅酸鹽水泥或普通硅酸鹽水泥,質(zhì)量應(yīng)符合現(xiàn)行國家標(biāo)準《通用硅酸鹽水泥》GB175的要求。不同等級、廠牌、品種的水泥不得混存、混用。

(2)透水混凝土專用增強劑是由強化劑、硬化劑、活性劑、穩(wěn)定劑以及硅灰等多種添加劑組成,以增加透水混凝土強度與粘結(jié)力的粉末狀材料。

(3)透水混凝土采用的石子,必須使用質(zhì)地堅硬、耐久、潔凈、密實的碎石料,通常選用玄武石,碎石的性能指標(biāo)應(yīng)符合現(xiàn)行國家標(biāo)準《建筑用卵石、碎石》GB/T 14685中的二級要求。

4)水:普通自來水即可用。一般未經(jīng)過濾的混濁的地下水或使用過的不潔水,不能利用。

二、透水混凝土組成材料在施工過程中配合比:

要施工出高質(zhì)量、高標(biāo)準的透水混凝土地面,在原材料固定的條件下,嚴格控制材料的配比,是施工中的重要關(guān)鍵,在施工時必須有專人嚴格控制比例。

三、透水混凝土的類型

⑴普通透水混凝土:由水泥、增強劑和和碎石和水拌和而成的透水混凝土。

⑵露骨料透水混凝土:通過蝕凝劑去除普通透水混凝土表面包裹的漿料以顯露出骨料本色。

⑶膠粘石透水地坪:膠粘劑將天然彩石牢固地粘結(jié)在一起的高級透水地坪。

以上各類透水混凝土施工工藝,是根據(jù)項目的不同地點、環(huán)境、承載要求以及基礎(chǔ)條件等不同,而進行針對性的設(shè)計及應(yīng)用的,在圖案變化、色彩變化上有更多的適用性和實用性。

四、透水混凝土路面基層的要求

1、透水混凝土路面的厚度:根據(jù)路面功能確定厚度。對人行道,自行車道等輕荷重地面,建議厚度不低于80mm;對停車場、廣場等中荷重地面,建議厚度不低于100mm;重型車道建議厚度不低于180mm,考慮成本,往往分為二層施工,即表層為彩色透水混凝土層,厚度一般不低于30mm,下層為素色透水混凝土墊層。

2、為確保路體結(jié)構(gòu)層具有足夠的整體強度和透水性,表面層下需有透水基層和較好保水性的墊層。

基層要求:在素土層夯實層上,配用的基層材料,應(yīng)有適當(dāng)?shù)膹姸韧猓氂休^好的透水性,采用級配砂礫或級配碎石等。采用級配碎石時,碎石的最大粒徑應(yīng)小于0.7倍的基層厚度,且不超過50mm。

墊層一般采用天然碎石,粒徑小于10mm,俗稱瓜子片,并鋪有一定厚度、鋪設(shè)需均勻平整。

3透水混凝土路面基層橫坡度宜為1%~2%,面層橫坡度應(yīng)與基層橫坡度相同。

4、全透水結(jié)構(gòu)的人行道基層可采用級配砂礫、級配碎石及級配礫石基層,基層厚度不應(yīng)小于150mm。全透水結(jié)構(gòu)的其他道路級配砂礫、級配碎石及級配礫石基層上應(yīng)增設(shè)多孔隙穩(wěn)定碎石基層。(多孔隙水泥穩(wěn)定碎石基層不應(yīng)小于200mm;級配砂礫、級配碎石及級配礫石基層不應(yīng)小于150mm)

5、半透水結(jié)構(gòu)水泥混凝土基層的抗壓強度等級不應(yīng)低于C20,厚度不應(yīng)小于150mm;級配砂礫、級配碎石及級配礫石基層不應(yīng)小于150mm。

五、排水系統(tǒng)設(shè)計

1、全透水結(jié)構(gòu)設(shè)計時應(yīng)考慮路面下排水,路面下的排水可設(shè)排水盲溝,排水盲溝應(yīng)與道路設(shè)計時的市政排水系統(tǒng)相連,雨水口號基層、面層結(jié)合處應(yīng)設(shè)置成透水形式,得于基層過量水分向雨水口匯集,雨水口周圍應(yīng)設(shè)置寬度不小于1m的不透水土工布于路基表面。

2、設(shè)計排水系統(tǒng)時可利用市政排水溝或雨水口,透水混凝土可直接鋪設(shè)至市政排水溝或雨水口中,面積較大的廣場宜設(shè)置排水盲溝。

六、伸縮縫的設(shè)置

1、透水混凝土面層應(yīng)設(shè)計縱向和橫向接縫。縱向接縫的間距應(yīng)按路面寬度在3.0m~4.5m范圍內(nèi)確定,橫向接縫的間距宜為4.0m~6.0m;廣場平面尺寸不宜大于25m2,面層板的長寬比不宜超過1.3。當(dāng)基層有結(jié)構(gòu)縫時,面層縮縫應(yīng)與基相應(yīng)結(jié)構(gòu)縫位置一致。

2、當(dāng)透水混凝土面層施工長度超過30m,應(yīng)設(shè)置脹縫。在透水水泥混凝土面層與側(cè)溝、建筑物、雨水口中、鋪面的砌塊、瀝青鋪面等其他構(gòu)造物連接處,應(yīng)設(shè)置脹縫。

3、透水混凝土一般采用后切割的施工方法,這樣切出的伸縮縫,整齊漂亮。我們建議使用無齒鋸切割,具體切割時間應(yīng)視厚度、天氣情況而定,一般為攤鋪完成后3-7天內(nèi)切割(夏季高溫季節(jié)24小時后就必須切割)。

七、彩色透水混凝土的施工

1、一般規(guī)定

(1)施工前應(yīng)查勘施工現(xiàn)場,復(fù)核地下隱蔽設(shè)施的位置和標(biāo)高,根據(jù)設(shè)計文件及施工條件,確定施工方案,編制施工組織設(shè)計。

(2)施工前應(yīng)解決水電供應(yīng)、交通道路、攪拌和堆放場地、工棚和倉庫、消防等設(shè)施。施工現(xiàn)場應(yīng)配備防雨、防潮的材料堆放場地,材料應(yīng)分別按標(biāo)識堆放,裝卸和搬運時不得隨意拋擲。

(3)面層施工前應(yīng)按規(guī)定對基層、排水系統(tǒng)進行檢查驗收,符合要求后方能進行面層施工。

(4)在透水水泥混凝土面層施工前,應(yīng)對基層作清潔處理,處理后的基層表面應(yīng)粗糙、清潔、無積水,并應(yīng)保持一定濕潤狀態(tài)。

(5)施工現(xiàn)場應(yīng)配備施工所需的輔助設(shè)備、輔助材料、施工工具,并應(yīng)采取安全防護設(shè)施。

2、攪拌和運輸

(1)透水水泥混凝土宜采用強制性攪拌機進行攪拌,攪拌機的容量應(yīng)根據(jù)工程量、施工進度、施工順序和運輸工具等參數(shù)選擇。新拌混凝土出機至作業(yè)面運輸時間不宜超過30min。

(2)進入攪拌機的原材料必須計量準確,并應(yīng)符合下列要求:

1)袋裝水泥應(yīng)抽查袋重的準確性;

2)每臺班拌制前應(yīng)精確測定集料的含水率,并應(yīng)根據(jù)集料的含水率,調(diào)整透水水泥混凝土配比中的用水量,由施工現(xiàn)場試驗確定施工配合比;

3)透水水泥混凝土原材料(按質(zhì)量計)的允許誤差,不應(yīng)超過下列規(guī)定:

水泥±1%

增強劑 ±1%

骨料 ±2%

水 ±1%

(3)透水水泥混凝土的拌制宜先將集料和50%用水量加入攪拌機拌合30s.再加人水泥、增強料、外加劑拌合40s.最后加 入剩余用水量拌合50s以上。

(4)當(dāng)透水混凝土面層采用雙色組合層設(shè)計時,應(yīng)采用不同攪拌機分別攪拌不同色彩的混凝土。

(5)透水水泥混凝土拌合物運輸時應(yīng)防止離析,并應(yīng)注意保持拌合物的濕度,必要時應(yīng)采取遮蓋等措施。

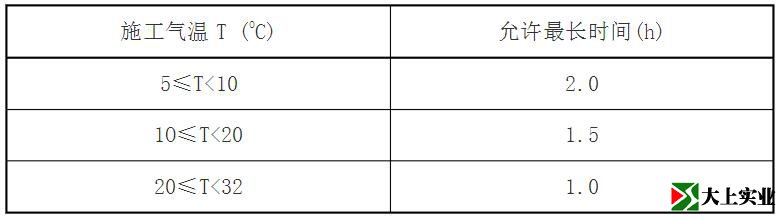

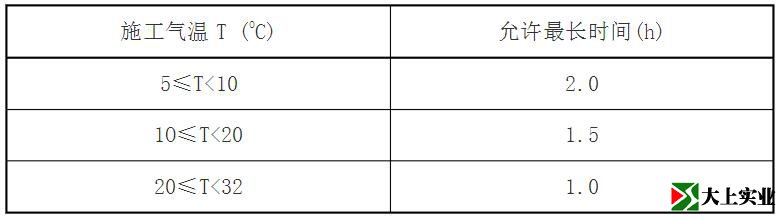

(6)透水水泥混凝土拌合物從攪拌機出料后,運至施工地點進行攤鋪、壓實直至澆筑完畢的允許最長時間,可由實驗室根據(jù)水泥初凝時間及施工氣溫確定,并應(yīng)符合下表的規(guī)定。

透水混凝土從攪拌機出料至澆筑完畢的允許最長時間:

3、透水混凝土鋪筑

3.1普通透水混凝土面層施工應(yīng)符合下列規(guī)定: 模板的制作與立模應(yīng)符合下列規(guī)定:

1)模板應(yīng)選用質(zhì)地堅實、變形小、剛度大的材料,模板的高度應(yīng)與混凝土路面厚度一致;

2)立模的平面位置與高程應(yīng)符合設(shè)計要求,模板與混凝土接觸的表面應(yīng)涂隔離劑。

3)透水水泥混凝土拌合物攤鋪前,應(yīng)對模板的高度、支撐穩(wěn)定情況等進行全面檢查。

3.2透水水泥混凝土拌合物攤鋪應(yīng)均勻,平整度與排水坡度應(yīng)符合要求,攤鋪厚度應(yīng)考慮松鋪系數(shù),其松鋪系數(shù)宜為1.1。

3.3透水水泥混凝土宜采用平整壓實機,或采用低頻平板振動器振動和專用滾壓工具滾壓。壓實時應(yīng)輔以人工補料及找平,人工找平時施工人員應(yīng)穿上減壓鞋進行操作。

3.4透水水泥混凝土壓實后,宜使用抹平機或人工對透水水泥混凝土面層進行收面,必要時應(yīng)配合人工拍實、整平。整平時必須保持模板頂面整潔,接縫處板面應(yīng)平整。

3.5模板的拆除,應(yīng)符合下列規(guī)定:

1)拆模時間應(yīng)根據(jù)氣溫和混凝土強度增長情況確定。

2)拆模不得損壞混凝土路面的邊角,應(yīng)保持透水水泥混凝土塊體完好。

3.6當(dāng)采用彩色透水水泥混凝土雙色組合層施工時,上面層應(yīng)在下面層初凝前進行鋪筑。

3.7露骨透水水泥混凝土施工,應(yīng)與普通透水水泥混凝土施工相同,攤鋪平整后的工序應(yīng)符合下列要求:

3) 路面厚度;路面脹縫應(yīng)與路面厚度相同。施工中施工縫可代替縮縫。

4、接縫施工

4.1 路面縮縫切割深度宜為(l/2~1/3) 路面厚度;路面脹縫應(yīng)與路面厚度相 同。施工中施工縫可代替縮縫。

4、接縫施工

4.1 路面縮縫切割深度宜為(l/2~1/3) 路面厚度;路面脹縫應(yīng)與路面厚度相 同。施工中施工縫可代替縮縫。

5、養(yǎng)護

5.1 透水水泥混凝土路面施工完畢后,宜采用塑料薄膜覆蓋等方法養(yǎng)護。養(yǎng)護時間應(yīng)根據(jù)透水水泥混凝土強度增長情況確定。

5.2 養(yǎng)護期間透水混凝土面層不得通車,并應(yīng)保證覆蓋材料的完整。

5.3 透水水泥混凝土路面未達到設(shè)計強度前不得投入使用。透水水泥混凝土路面的強度,應(yīng)以透水水泥混凝土試塊強度為依據(jù)。

6、涂覆透明封閉劑:

待表面混凝土成型干燥后在3天左右,涂刷封閉劑,增強耐久性和美觀性。防止時間過會使透水混凝土孔隙受污而堵塞孔隙。

7、季節(jié)性施工

(1) 施工中應(yīng)根據(jù)工程所在地的氣候環(huán)境,確定冬季、夏季和雨季的起止時間。

(2) 雨季施工應(yīng)加強與氣象部門聯(lián)系,及時掌握氣象條件變化,并應(yīng)做好防范準備。

(3) 雨季施工應(yīng)充分利用地形與現(xiàn)有排水設(shè)施,做好防雨及排水工作。

(4)雨天不宜進行基層施工,透水水泥混凝土面層不應(yīng)在雨天澆筑。

(5) 雨后攤鋪基層時,應(yīng)先對路基狀況進行檢查,符合要求后方可攤鋪。

(6) 當(dāng)室外日平均氣溫連續(xù)5天低于5°C時,透水混凝土路面不得施工。

(7) 透水水泥混凝土路面夏季施工,應(yīng)符合下列規(guī)定:

1)混凝土拌合物澆筑中應(yīng)盡量縮短運輸、攤鋪、壓實等工序時間,收面后應(yīng)及時覆蓋、灑水養(yǎng)護;

2)攪拌站應(yīng)設(shè)有遮陽棚;模板和基層表面,在澆筑混凝土前應(yīng)灑水濕潤;

3)當(dāng)遇陣雨時,應(yīng)暫停施工并應(yīng)及時采用塑料薄膜對已澆筑混凝土面進行覆蓋。

(8) 當(dāng)室外最高氣溫達到32°C及以上時,不宜施工

八、注意事項:

(1)施工現(xiàn)場須專人負責(zé)物料的配比。

(2)嚴格控制水灰比,即控制水的加入量,水在攪拌中分2-3次加入,不允許一次性加入,至骨料發(fā)亮應(yīng)立即停止加水。

(3)為使物料攪拌均勻,適當(dāng)延長機械攪拌時間,但不宜過長。

(4)運輸

透水混凝土屬干性混凝土料,其初凝快,一般根據(jù)氣候條件控制混合物的運輸時間,運輸一般控制在10分鐘以內(nèi),運輸過程中不要停留,手推車必須平穩(wěn)。

(5)攤鋪、澆筑成型:

透水混凝土屬干性混凝土料,其初凝快,攤鋪必須及時。對于人行道面,大面積施工采用分塊隔倉方式進行攤鋪物料,其松鋪系數(shù)為1.1。將混合物均勻攤鋪在工作面上,用括尺找準平整度和控制一定的泛水度,然后用平板振動器(厚度厚的用平板振動器)或人工搗實。搗實不宜采用高頻振動器。最后抹子拍平,抹合不能有明水。

(6)平板振動器振動時間不能過長,防止過于密實,可出現(xiàn)離析現(xiàn)象。

(7)攤鋪時盡量快和正確。

(8)因透水混凝土其孔隙率大,水分揮發(fā)快,當(dāng)天氣溫高于35℃時,施工時間應(yīng)宜避開中午,適合在早晚進行施工。

聯(lián)系我們

大上實業(yè)(深圳)有限公司

全國范圍承接:彩色透水混凝土

免費上門勘察、免費設(shè)計、免費報價、免費樣品!

業(yè)務(wù)手機(微信):13590345552

公司客服:0755-84674858

公司地址:深圳市龍崗區(qū)平湖街道平湖社區(qū)鳳凰大道33號坤宜福苑11號樓310

工廠地址:廣東省東莞市橋頭鎮(zhèn)東山路綜藝高新產(chǎn)業(yè)園廠房B棟一樓

免費上門勘察、免費設(shè)計、免費報價、免費樣品!

業(yè)務(wù)手機(微信):13590345552

公司客服:0755-84674858

公司地址:深圳市龍崗區(qū)平湖街道平湖社區(qū)鳳凰大道33號坤宜福苑11號樓310

工廠地址:廣東省東莞市橋頭鎮(zhèn)東山路綜藝高新產(chǎn)業(yè)園廠房B棟一樓

相關(guān)推薦

全國業(yè)務(wù)手機(微信):13590345552 公司客服:0755-84674858

公司地址:深圳市龍崗區(qū)平湖街道平湖社區(qū)鳳凰大道33號坤宜福苑11號樓310

工廠地址:廣東省東莞市橋頭鎮(zhèn)東山路綜藝高新產(chǎn)業(yè)園廠房B棟一樓

Copyright © 大上實業(yè)(深圳)有限公司 版權(quán)所有 粵ICP備18042311號-1